1. OLEJE SILNIKOWE

1.1. Co to są oleje i smary?

1.2. Wymagania stawiane olejom silnikowym

1.3. Funkcje i własności oleju silnikowego

1.4. Dodatki uszlachetniające oleje i ich rodzaje

1.4.1. Inhibitory utleniania

1.4.2. Inhibitory korozji

1.4.3. Dodatki myjące (detergenty)

1.4.4. Depresatory

1.4.5. Dodatki podwyższające lepkość i wskaźnik lepkości

1.4.6. Dodatki smarnościowe (lubryfikatory)

1.4.7. Dodatki przeciwpienne

1.4.8. Dodatki wielofunkcyjne

1.5. Co to są oleje półsyntetyczne i syntetyczne?

1.5.1. Jakie są zalety olejów syntetycznych w porównaniu z olejami mineralnymi?

1.5.2. Jakie korzyści daje zastąpienie oleju mineralnego olejem syntetycznym tej samej klasy?

1.5.3. Do jakich silników zaleca się używanie olejów syntetycznych?

1.6. Co to jest lepkość oleju?

1.6.1. Zalety małej lepkości

1.6.2. Wady zbyt małej lepkości

1.6.3. Tłoczenie oleju przez pierścienie tłokowe

1.6.4. Dlaczego oleje o większej lepkości są pożądane w silnikach o złym stanie technicznym. o dużych luzach?

1.6.5. Jak właściwie dobierać środki smarowe?

2. SMARY

2.1. Co to są smary?

2.2. Jak powstaje smar i z czego?

2.3. Rodzaje smarów

2.3.1. Smary wapniowe (Tovotte’a)

2.3.2. Smary litowe

2.3.3. Smary litowo – wapniowe

2.3.4. Smary barowe

2.3.5. Smary glinowe (aluminiowe)

2.4. Wskaźniki własności użytkowych smarów plastycznych

3. PŁYNY CHŁODNICZE

3.1. Wymagania wobec płynów chłodniczych

3.2. Wielkości charakteryzujące jakość płynu chłodzącego

3.3. Woda jako płyn chłodzący

3.4. Płyny na osnowie glikoli dostępne na rynku krajowym

3.5. Właściwości płynów chłodzących

4.PŁYNY HAMULCOWE

4.1. Płyny do hamulców hydraulicznych

4.2. Klasyfikacja płynów hamulcowych

4.3. Zamienność płynów hamulcowych

4.4. Wymagania wobec płynów hamulcowych

4.5. Jak często wymieniać płyn hamulcowy?

5. Oleje do amortyzatorów hydraulicznych

6. Oleje do filtrów powietrza

7. Płyny do przemywania miski olejowej

8. ROPA NAFTOWA

8.1. Co to jest ropa naftowa?

8.2. Co możemy otrzymać z ropy naftowej?

8.3. Przeróbka ropy naftowej

8.4. Skład chemiczny ropy naftowej

8.5. Polski odkrywca ropy naftowej – Ignacy Łukasiewicz (1822-1882)

8.6. Występowanie i wydobycie ropy naftowej w Polsce

8.7. Powstanie ropy naftowej

8.8. Eksport i import ropy

8.9. Jednostki objętości

9. Mini Encyklopedia

Oleje silnikowe

Substancje zmniejszające tarcie między powierzchniami przedmiotów, które stykając się z sobą tymi powierzchniami jednocześnie poruszają się względem siebie. Działają na zasadzie wniknięcia w szczelinę pomiędzy tymi powierzchniami i utworzenia tam warstwy poślizgowej poprzez całkowite odseparowanie od siebie tych powierzchni. Głównymi składnikami olei silnikowych i smarów są frakcje pochodzące z destylacji ropy naftowej.

1.2. Wymagania stawiane olejom silnikowym

Chcąc określić wymagania stawiane olejom silnikowym należy przyjrzeć się warunkom, na jakie są one narażone w nowoczesnych silnikach spalinowych, a mianowicie:

– przeciętny silnik wykonuje około 50 milionów obrotów rocznie,

– tłok przebywa drogę około 10 000 km rocznie,

– temperatura spalania dochodzi do 2 000 o C,

– siła przenoszona przez tłok wynosi około 20 000 N.

W tych warunkach dobry olej silnikowy powinien spełniać następujące wymagania:

– obniżać do minimum zużycie powierzchni współpracujących,

– zapewnić łatwy rozruch zimnego silnika, szczególnie w okresie zimowym,

– skutecznie chłodzić silnik,

– uszczelniać luzy głównie między tłokiem i gładzią cylindrową,

– zachowywać trwałość chemiczną w warunkach użytkowania,

– nie wytwarzać nadmiernej ilości osadów, zależnych od odporności na utlenianie,

– nie działać korodująco na części silnika,

– nie zawierać zanieczyszczeń, ani wody.

1.3. Funkcje i własności oleju silnikowego

| Funkcje oleju | Własności odpowiedzialne za realizację funkcji |

| Lepkość w temp ujemnych oraz w 40, 100 i 150 OC | |

| Wskaźnik lepkości | |

| Temperatura pompowalności | |

| SMAROWANIE | Temperatura krzepnięcia |

| Własności przeciw pienne i deemulujące | |

| Odparowalność | |

| Temperatura zapłonu | |

| Smarność (właściwości antytarciowe, przeciwzużyciowe i przeciwzatarciowe) | |

| USZCZELNIANIE | Lepkość |

| UTRZYMANIE CZYSTOŚCI | Odporność na utlenianie (np. liczba koksowania) |

| Własności myjąco – dyspergujące | |

| OCHRONA PRZED KOROZJĄ | Liczba zasadowa TBN |

| Liczba Kwasowa TAN | |

| Własności antykorozyjne (sprawdzane w różnych testach) | |

| CHŁODZENIE | Własności cieplne |

Temperatura pompowalności – Jest to najniższa temperatura, w której olej zachowuje płynność w urządzeniu symulującym zimny rozruch (z ang. CCS – Cold Cranking Simulator). Określa ona zakres ujemnych temperatur, w których w czasie rozruchu silnika, olej w postaci płynnej mógł bez zakłóceń dotrzeć do węzłów ruchomych silnika.

Liczba koksowania – Charakteryzuje skłonność oleju do przemian w wysokich temperaturach, polegających na rozpadzie termicznym i wydzielaniu gazowych składników rozpadu. Określana jest ilością substancji zwęglonej (koksiku), powstałej po wyprażeniu oleju bez dostępu powietrza, zgodnie z metodą Conradsona.

Liczba zasadowa TBN (Total Base Number) – Jest wskaźnikiem wartości użytkowej olejów silnikowych zapewniającym olejowi rezerwę alkaliczną. Rezerwa alkaliczna neutralizuje kwaśne produkty spalania paliwa (silne kwasy nieorganiczne pochodzące z procesu spalania). Wyrażana jest w mg KOH/g badanego oleju.

Liczna kwasowa TAN (Total Acid Number) – Jest jednym z kryteriów oceny stopnia zestarzenia oleju smarnego tj. utleniania węglowodorów oleju bazowego, w wyniku czego powstają słabe kwasy organiczne, korodujące metale. Miarą ilości tych kwasów jest liczba miligramów wodorotlenku potasowego KOH potrzebna do zobojętnienia wolnych kwasów zawartych w 1 mg oleju.

1.4. Dodatki uszlachetniające oleje

Produkcja olejów mineralnych spełniających wymogi współczesnych, wysilonych silników spalinowych, obejmuje dwa procesy:

– proces technologiczny obejmujący destylację ropy naftowej i rafinację destylatów,

– uszlachetnianie oleju bazowego.

Uwzględniając, że produkcja dodatków uszlachetniających jest tańsza aniżeli wdrażanie nowych, efektywniejszych procesów technologicznych przeróbki ropy naftowej, a skuteczność poprawiania własności użytkowych jest większa, dodatki decydują o jakości współczesnych olejów smarnych.

Dodatkom uszlachetniającym oleje stawia się następujące wymagania ogólne:

– muszą być dobrze rozpuszczalne w materiale smarowym.

– nie mogą reagować chemicznie ze składnikami materiału smarnego,

– nie mogą rozpuszczać się w wodzie,

– nie mogą rozkładać się pod wpływem wody i metali,

– nie mogą korodować metali,

– nie mogą odparowywać przy temperaturze pracy produktu smarnego,

– nic mogą ulegać zmianom przy długotrwałym magazynowaniu,

– nie mogą pogarszać pozostałych wskaźników własności użytkowych materiałów smarnych.

Rodzaje dodatków uszlachetniających oleje smarne:

Zwiększają odporność olejów na utlenianie. Starzenie się olejów mineralnych jest procesem łańcuchowym, polegającym na ciągłym przytaczaniu tlenu do następnych drobin. Inhibitor wprowadzony do oleju reaguje z produktami pośrednimi (rodnikami i nadtlenkami) przerywając reakcje łańcuchową.

Skuteczność działania inhibitorów zależy od:

– pochodzenia oleju – wzrost zawartości węglowodorów aromatycznych w oleju obniża efekt hamowania reakcji utleniania przez inhibitory,

– warunków eksploatacji olejów – wysokie temperatury i duży udział powierzchni katalitycznych (Cu, Fe, Pb) osłabiają, skuteczność działania inhibitora,

– rodzaju inhibitora – można rozróżnić trzy charakterystyczne grupy inhibitorów. Pierwsza hamuje procesy utleniania oleju świeżego, druga hamuje starzenie w każdym okresie utleniania oleju i rozkłada aktywne nadtlenki, trzecia tylko rozkłada nadtlenki.

Aktywność antyutleniaczy maleje jednak z czasem. Przyczyną jest utlenianie inhibitora, odparowanie i rozpad inhibitora ze składnikami oleju w wysokich temperaturach oraz duże stężenie katalizatorów.

Stężenie dodatku temperaturach olejach – poniżej 0,1%.

Oleje ulegając starzeniu tworzą między innymi kwasy, które wywołują korozję materiałów obiegów smarowniczych a szczególnie stopów łożyskowych (brąz ołowiowy). Korozja może być wywołana również przez opary i spaliny. Jako dodatki antykorozyjne stosuje się związki siarkowe, fosforanowe i tlenowe o stężeniu 0,5 – 2 %. Do skutecznych inhibitorów zalicza się fosforyny. W kraju stosuje się SEKT – siarkowy ester nienasyconych kwasów tłuszczowych.

Mechanizm działania inhibitorów korozji zależy od rodzaju zastosowanego dodatku oraz gatunku metali i przebiega następująco:

– neutralizuje czynniki korodujące,

– pasywuje powierzchnie metali,

– hamuje powstawanie związków wywołujących korozję.

Efektywność działania inhibitorów zależy od składu chemicznego oleju, od temperatury pracy i od stężenia czynnika korodującego.

1.4.3. Dodatki myjące (detergenty)

W wyniku procesów starzenia oleju w silniku tworzą się nagary, laki i szlam.

– Nagary (nagar) powstają w wyniku utleniania i zwęglania oleju oraz paliwa i osadzają się w komorze spalania na głowicy, na zaworach, na świecach, na denku tłoka i jego górnych częściach ścianek bocznych.

– Laki stanowią błyszczącą czarną, twardą masę wydzielającą się w strefie pierścieni tłokowych i ściankach wewnętrznych tłoków.

– Szlam w postaci zanieczyszczeń węglistych powstaje głównie w misce olejowej.

Zanieczyszczenia te występują początkowo w postaci bardzo drobnych cząstek, które z czasem użytkowania oleju łączą się w większe skupiska i osadzają na częściach silnika.

Zadaniem detergentów jest:

– przeciwdziałać powstawaniu i nagromadzaniu produktów utleniania w oleju, będących główną przyczyną powstawania osadów węglowych,

– utrzymywać w stanie zawieszonym lub rozproszonym produkty zanieczyszczające olej,

– zapobiegać lepieniu się produktów utleniania oleju na powierzchniach silnika.

Zawartość detergentu w ilości 1,5 – 10% może 3 – 5 krotnie zmniejszyć wydzielanie się laków w silniku.

Do najskuteczniejszych detergentów należą:

– kwasy fenolowe oraz ich produkty siarkowane,

– kwasy naftenowe i sulfonowe (nafteniany i sulfoniany baru, wapnia i glinu),

– produkty reakcji wysokomolekularnych alkoholi z tlenkami i siarczkami fosforu.

Mają za zadanie obniżyć temperaturę krzepnięcia oleju w przypadku wykrystalizowywania stałych węglowodorów parafinowych. Działanie depresatora polega na jego osadzaniu się na małych kryształach parafiny, zahamowaniu ich wzrostu, a tym samym zachowaniu płynności w niskich temperaturach. Do najskuteczniejszych depresatorów należą:

– produkty kondensacji chlorowanej parafiny z naftalenem (Paraflow),

– produkty kondensacji związków polarnych (Reonyl),

– mydła wielowartościowych kationów (Stearynian glinu),

– produkty utleniania wysokodrobinowych węglowodorów.

Wielkość obniżenia temperatury krzepnięcia rzędu 20 oC zależy w dużym stopniu od:

– struktury węglowodorów,

– metody rafinacji,

– ilości i rodzaju zastosowanego dodatku.

Dodaje się je w ilości 0,5 – 1%. Powyżej 1% nie dają widocznych zmian.

1.4.5. Dodatki podwyższające lepkość i wskaźnik lepkości

Celem podwyższenie lepkości praktykowane jest dodawanie zagęszczaczy:

– kalafonia,

– polibutylen,

– cerezyna.

Celem poprawienia temperaturowej charakterystyki lepkościowej oleju (wskaźnika lepkości) stosowane są związki:

– polimery estrów kwasu metakrylowego z alkoholami,

– polimery izobutanu (Superol, Paratone),

– polimery estrów winylo-butylowych (Montovis, Vindcx, Wiskopleks),

– produkty woltolizacji olejów w łuku elektrycznym (Woltol).

Ilość dodawanego dodatku zależy od rodzaju oleju oraz rodzaju dodatku i waha się od dziesiętnych części procenta do 20 %.

Produkty zawierające dodatek poprawiający W.L. noszą nazwę olejów uniwersalnych, wielosezonowych (multigrade).

1.4.6. Dodatki smarnościowe (lubryfikatory)

Są to dodatki poprawiające warunki tarcia. Można je podzielić na trzy grupy:

– antyfrykcyjne (przeciwcierne)

– przeciw nadmiernemu zużyciu

– przeciw zatarciu.

Zadania tych dodatków:

– przeciwcierne obniżają i stabilizują współczynnik tarcia

– przeciwzużyciowe likwidują nadmierne zużycie powierzchni trących przy małych i wysokich obciążeniach

– przeciwzatarciowe zmniejszają niszczenie powierzchni trących przez podwyższenie nacisków wywołujących zatarcie (zespawanie) i przez złagodzenie procesu zatarcia

Jako lubryfikatory stosowane są grupy związków:

– roślinne i zwierzęce tłuszcze oraz kwasy tłuszczowe,

– organiczne związki siarki, chloru, fosforu lub azotu,

– różne związki metali – MoS2, żelazo koloidalne.

– związki zawierające kilka aktywnych pierwiastków w drobinie (siarka. chlor, fosfor)

Dodatki smarnościowe cechuje wyższa budowa polarna. Przy spotkaniu z metalem ulegają one absorbcji na jego powierzchni. Powstała adsorbcyjna warstwa cechuje się wysoką wytrzymałością na rozciąganie. Dzięki temu mimo wysokich obciążeń i minimalnej grubości błonki olejowej powierzchnie nie ulegają zużyciu i nie następuje zacieranie. Najaktywniejsze dodatki mogą wchodzić w reakcję z powierzchnią metalu i tworzyć nowy związek o dobrych własnościach smarnych.

Dodatki te stosuje się w ilościach 0,5 – 15%.

Poszczególne grupy węglowodorów nie są skłonne do pienienia, jednakże zmieszane ze sobą mogą przy kontaktowaniu się z powietrzem lub innym gazem silnie pienić. Oleje jako mieszaniny węglowodorów tworzą piany, których trwałość wzrasta z podwyższaniem lepkości oleju. Pienieniu można przeciwdziałać wprowadzając do oleju związki należące do jednej z grup:

– silikony,

– fluorowęglowodory,

– aminy i nitrozwiązki,

– sole wapniowe lanoliny, kwasu olejowego itp.,

– estry organiczne, ketony itp.

Najszerzej stosowanymi dodatkami są związki silikonowe, które dodaje się w ilości 0,00001 – 0,1 %. Związki te adsorbując na błonce piany powodują utratę jej elastyczności i pękanie. Ponadto związki te zmniejszają odparowalność oleju i hamują proces starzenia oleju.

Są to substancje zdolne do równoczesnej poprawy kilku wskaźników jakości oleju, przy czym w ich skład nie wchodzą depresatory i wiskozatory. Dodatki te mogą się składać z jednego lub kilku związków chemicznych (mieszanina). Są to zazwyczaj organiczne związki zawierające w swoim składzie metale: cynk, srebro, wapń, bar, itp. Ponieważ dodatki te charakteryzują się czarnym kolorem i nieprzyjemnym zapachem, oleje uszlachetniane nimi są ciemne i posiadają specyficzny zapach. Wybór dodatku wielofunkcyjnego dla oleju jest uzależniony od:

– zakresu i warunków stosowania oleju,

– pochodzenia oleju,

– skuteczności i zgodności dodatków.

Do najczęściej stosowanych dodatków wielofunkcyjnych należy zaliczyć

„sole cynkowe (i innych metali) kwasu dwualkilodwutiofosforowego”

1.5. Co to są oleje półsyntetyczne i syntetyczne ?

Głównym składnikiem tych olejów są substancje niebędące produktami bezpośredniej przeróbki ropy naftowej, Oleje syntetyczne mogą się składać tylko z syntetycznego składnika głównego lub mogą być dodatkowo uszlachetnione specjalnymi dodatkami. Najczęściej podstawowymi substancjami olejów syntetycznych są:

Syntetyczne węglowodory:

– polialfaolefiny (PAD),

– poliizobuteny,

– alkilowane aromaty.

Inne substancje:

– dwuestry,

– poliestry,

– poliglikole,

– silikony,

– estry fosforanowe i krzemianowe,

– fluorosilikony

– fluorowane lub chlorowane węglowodory.

1.5.1. Jakie są zalety olejów syntetycznych w porównaniu z olejami mineralnymi?

– korzystniejsze właściwości reologiczne (strukturowe),

– duża płynność w niskiej temperaturze,

– bardziej płaskie charakterystyki lepkościowo-temperaturowe i wyższy wskaźnik lepkości,

– większa odporność na utlenianie,

– większa odporność na działanie wysokiej temperatury,

– większa odporność na ścinanie w czasie pracy urządzenia,

– lepsze właściwości przeciw zużyciowe i przeciwzatarciowe,

– łatwość degradacji biologicznej po wykorzystaniu (oleje z estrami kwasów organicznych),

– niska lepkość oleju ułatwia rozruch silnika, a mała lotność pozwala spełnić normy ekologiczne (mała emisja węglowodorów do otoczenia).

Własności olejów syntetycznych zależą od substancji podstawowej, tj. oleju syntetycznego bazowego, który stanowi jednolita mieszanina podstawowego związku chemicznego. Dobrymi własnościami eksploatacyjnymi cechują się oleje syntetyczne, których baza składa się z poliallaolefin (PAO) oraz estrów. Oleje bazowe półsyntetyczne tzw. „semisyntetyki” zawierają około 30 % bazy syntetycznej, a resztę stanowi olej bazowy mineralny.

Olej syntetyczny bazowy jest jednolitą mieszaniną podstawowego związku chemicznego, (zamiast mieszaniny różnych węglowodorów w bazowym oleju mineralnym), ma znacznie uproszczona budowa wewnętrzna oleju i pozwala uzyskać szersze zakresy temperaturowe zastosowania olejów syntetycznych.

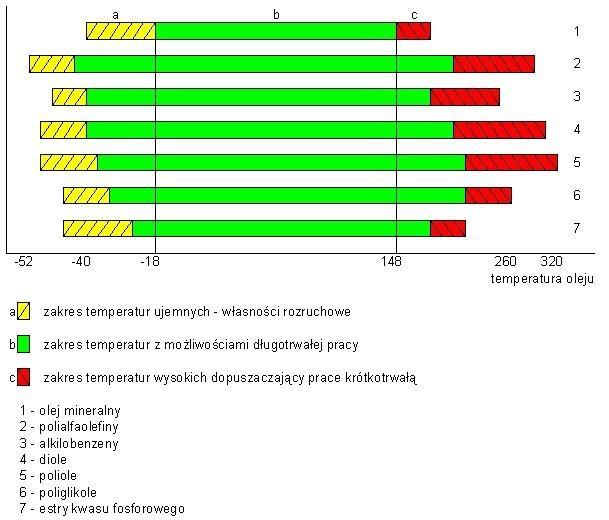

1.5.2. Porównanie zakresów pracy olejów mineralnych i syntetycznych

1.5.3. Jakie korzyści daje zastąpienie oleju mineralnego olejem syntetycznym tej samej klasy?

– 1,5 – krotne zmniejszenie oporów tarcia przy ruchu smarowanych elementów,

– 3 – 5% zmniejszenie zużycia paliwa przez silnik,

– prawie dwukrotne zmniejszenie zużycia smarowanych elementów silnika, szczególnie krzywek wałka rozrządu,

– wydłużenie czasu pracy oleju do jego następnej wymiany,

– 50 % mniejsze zużycie (spalanie) oleju przez silnik,

– mniej toksyczne (nietoksyczne) produkty spalania oleju (olej ekologiczny),

– zwiększenie czystości elementów silnika, brak nagarów, laków, szlamów na tych elementach,

– zapobieganie powstawaniu tzw. czarnych osadów (black sludge) na pokrywie zaworów i na innych elementach układu rozrządu,

– łatwiejszy rozruch zimnego silnika,

– lepsze smarowanie elementów silnika o wysokiej temperaturze,

– produkty spalania oleju nie powodują uszkodzenia katalizatorów spalin.

1.5.4. Do jakich silników zaleca się używanie olejów syntetycznych?

– najnowocześniejszych silników wszystkich współczesnych pojazdów,

– silników wielozaworowych,

– silników zasilanych benzyną bezołowiową,

– silników o bardzo dużym stopniu doładowania, w tym z chłodzeniem powietrza,

– silników pracujących w skrajnych warunkach klimatycznych (arktycznych, tropikalnych, pustynnych),

– silników z bardzo dużymi obciążeniami (samochody rajdowe, terenowe, wojskowe).

1.6. Co to jest lepkość oleju?

Wartość współczynnika lepkości jest zależna od pochodzenia oleju i jego składu chemicznego. W przypadku olejów smarnych ważną cechą użytkową jest zmiana lepkości z temperaturą i ciśnieniem.

Wraz ze wzrostem temperatury lepkość olejów mineralnych maleje, zaś ze spadkiem temperatury rośnie aż do utraty płynności. Zwiększanie ciśnienia w zakresie do 50 bar powoduje nieznaczny wzrost lepkości. Przekroczenie tej wartości powoduje tym większy wzrost lepkości im wyższe jest ciśnienie oleju.

Wzrost lepkości olejów przy zwiększaniu się ciśnienia w zakresie temperatury 20 – 100 oC

| Ciśnienie (bar) | 70 | 150 | 200 | 400 | 600 |

| Wzrost lepkości oleju [%] | 20-25 | 35-40 | 50-60 | 120-160 | 250-350 |

Zmianę lepkości z ciśnieniem należy rozpatrywać z uwagi na wartości nacisków występujących w nowoczesnych silnikach spalinowych:

– w łożyskach wału korbowego 1500 – 2500 N/cm2,

– na tulei sworznia tłokowego 5000 – 9000 N/cm2.

Ważnym jest, aby spełniając warunki tarcia płynnego nie dobierać olejów o zbyt dużej lepkości i nie powodować zwiększania oporów zmniejszających sprawność silnika. .

– szybciej krążą w układzie smarowania i łatwiej docierają do części silnika oddalonych od pompy,

– lepiej odprowadzają ciepło z nagrzanych powierzchni,

– skuteczniej zmywają zanieczyszczenia i nagar,

– ułatwiają odfiltrowanie zanieczyszczeń w czasie przepływu przez filtry,

– zmniejszają zużycie paliwa i zwiększają moc i sprawność silnika.

1.6.2. Wady zbyt małej lepkości:

– olej gorzej uszczelnia luzy między tłokiem i gładzią cylindra, co staje się przyczyną przedmuchiwania spalin do miski olejowej,

– oleje mniej lepkie mają niższą temperaturę wrzenia i łatwiej odparowują, co jest przyczyną strat oleju,

– olej łatwiej daje się wtłoczyć do komory spalania, wskutek ssącego działania pierścieni.

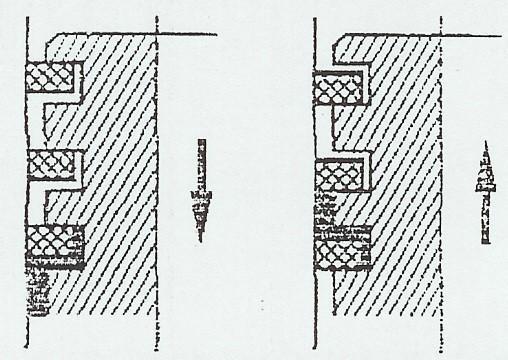

1.6.3. Tłoczenie oleju przez pierścienie tłokowe:

Oleje o małej lepkości (sezonowe) należy bezwzględnie używać w okresie niskich temperatur, w zimie.

1.6.4. Dlaczego oleje o większej lepkości są pożądane w silnikach o złym stanie technicznym, o dużych luzach?

Ważnym z punktu widzenia użytkowego jest zmiana lepkości oleju z temperaturą pracy, którą odzwierciedla wskaźnik lepkości. Za najlepsze oleje spełniające wymagania stawiane im przez konkretny silnik, uznaje się takie, które mają niską lepkość w temperaturze 50oC, a jednocześnie wysoki W.L. (>100). Wysoki W.L. (uniwersalność, wielosezonowość) zapewnia płaski przebieg charakterystyki lepkościowej. Im mniej zmienia się lepkość, tym wartość użytkowa oleju jest lepsza. Tłumaczy się to następująco:

– mała zmiana lepkości w podwyższonej temperaturze pracy silnika, zapewnia niezbędne smarowanie najbardziej nagrzanych części silnika, tzn. tłoków i gładzi cylindrów,

– oleje lepiej uszczelniają pierścienie tłokowe i w mniejszej ilości przedostają się do komory spalania, straty oleju na skutek spalania są niniejsze,

– niewielki wzrost lepkości w niskich temperaturach umożliwia łatwe uruchamianie silnika w okresie zimy, nie zwiększając znacznie oporów przepływu.

1.6.5. Jak właściwie dobierać środki smarowe?

Podstawy doboru środków smarowych stanowią wytyczne producentów urządzeń i maszyn podawane w publikowanych przez nich książkach obsługi lub Dokumentacjach Techniczno-Ruchowych. Wytyczne takie na ogół uwzględniają wymagania odnośnie standardów jakościowych oraz lepkościowych.

- Smary

Są to produkty smarne o konsystencji stałej (smary stałe) lub półpłynnej (smary plastyczne). Stosuje się je tam, gdzie ze względu na konstrukcję, zasadę działania i miejsce usytuowania części współpracujących nie można doprowadzać olejów ciekłych.

Generalnie smary stałe mają dwojakie przeznaczenie:

– zmniejszenie sił tarcia miedzy współpracującymi powierzchniami – smary przeciwcierne,

– ochrona powierzchni metalowych przed korozją – smary ochronne.

2.2. Jak powstaje smar i z czego?

Surowcami do produkcji smarów plastycznych są:

– specjalnie wybrane frakcje olejów mineralnych lub syntetycznych o niskiej temperaturze krzepnięcia. Stosuje się wyłącznie oleje rafinowane pochodzące z rop naftenowych, przy czym lepkość oleju użytego do produkcji smaru musi być taka, jaka byłaby przy smarowaniu nim samym. Lepkości te zawierają się w granicach 3 – 4°E przy 20°C i do 15°E przy 50°C,

– środki zagęszczające w postaci mydeł tj. soli wyższych kwasów tłuszczowych, żywicznych lub naftenowych, lub czystych, starych węglowodorów naturalnych albo syntetycznych,

– wypełniacze: grafit, azbest, talk, tlenki metali, metale sproszkowane itp.,

– dodatki uszlachetniające.

Smary są produkowane przez wymieszanie odpowiednich składników i wygrzewanie mieszaniny (odparowanie wody), aż do uzyskania odpowiedniej konsystencji. Struktura smaru zależy od zagęszczacza. Smary zagęszczane mydłami mają budowę koloidalną, w której olej stanowi fazę rozpraszającą a mydła fazę rozproszoną. Smary zagęszczane węglowodorami stałymi maja budowę roztworów rzeczywistych. Własności użytkowe smaru zależą od zastosowanego zagęszczacza i rodzaju oraz ilości dodatków uszlachetniających.

2.3.1. SMARY WAPNIOWE (Tovotte’a)

Wyróżniają się masłowatą teksturą, dużą trwałością układu koloidalnego i odpornością na działanie wody. Jako nierozpuszczalne w wodzie mogą być stosowane w wilgotnym środowisku. Ze względu na niską temperaturę krzepnięcia (70 – 100 oC) nadają się do pracy w temperaturach nie wyżej jak 45 – 60 oC. Ogrzane powyżej temperatury kropienia, a szczególnie powyżej 100°C, tracą-wodę, która jest składnikiem stabilizującym strukturę i rozkładają się nieodwracalnie na olej i mydło. Zakres temperatur stosowania od – 35°C do 50°C.

Smar maszynowy 2 (Tovotte’a)

Temperatura kropienia: 85 oC Penetracja w 25 oC: 260-300

Barwa jasnożółta do ciemnobrunatnej. Przeznaczony do smarowania lekko obciążonych łożysk ślizgowych, pracujących w temperaturze -10 – 50 oC. Można stosować w atmosferze wilgotnej.

Smar maszynowy 3

Temperatura kropienia: 90 oC Penetracja w 25 oC: 215-255

Barwa jasnożółta do ciemnobrązowej. Przeznaczony do smarowania średnio obciążonych łożysk ślizgowych, pracujących w temperaturze poniżej 60 oC. Można stosować w atmosferze wilgotnej.

Smar ŁT-12

Temperatura kropienia: 90 oC Penetracja w 25 oC: 260-300

Zabarwienie od jasno do ciemnobrunatnego. Przeznaczony do smarowania lekko obciążonych łożysk tocznych, pracujących w temperaturze -20 – 50 oC.

Smar grafitowy

Temperatura kropienia: 77 oC Penetracja w 25 oC: około 250

Barwa ciemnobrunatna do czarnej. Przeznaczony do smarowania piór resorów, łańcuchów, gwintów śrub, otwartych kół zębatych i innych silnie obciążonych węzłów tarcia, w temperaturze -20 – 60 oC.

Smar STP

Temperatura kropienia: 80 oC Penetracja w 25 oC: 300-350

Barwa brunatna. Przeznaczony do smarowania węzłów tarcia w podwoziach samochodowych, tj. szczególnie przegubów i sworzni.

Smar 2SB

Temperatura kropienia: 130 oC Penetracja w 25 oC: 260-300

Stosowany do smarowania armatury drzwiowej pojazdów samochodowych: zamki, zatrzaski, podnośniki szyb itp.

Smar 2SBR

Jest to smar 2SB rozcieńczony benzyną do lakierów. Stosowany w przypadkach gdy ze względu na kształt elementu i jego usytuowanie smarowanie smarem plastycznym jest utrudnione i nie zapewnia pokrycia trudnodostępnych powierzchni.

Charakteryzują się dobrymi własnościami użytkowymi w wysokich i niskich temperaturach, mają wysoką stabilność mechaniczną są odporne na działanie wody i mają wysoką temperaturę kropienia. Struktura charakteryzuje się przejrzystością i dużą jednorodnością. Po stopieniu i ochłodzeniu nie zmieniają struktury. Ulepszone są dodatkami antyutleniającymi, antykorozyjnymi oraz polepszającymi własności smarne przy zwiększonych naciskach powierzchniowych.

Smar ŁT-4S2

Temperatura kropienia: >175 oC Penetracja w 25 oC: 260-300

Specjalnie wyselekcjonowany olej bazowy i mydło litowe kwasu 1,2-hydroksystearynianu + dodatki; inhibitory utleniania, korozji i lubryfikatory. Charakteryzuje go wysoka stabilność mechaniczna Jest smarem wielofunkcyjnym odpornym na działanie wody, Przeznaczony do smarowania łożysk tocznych kół nowoczesnych pojazdów osobowych pracujących w temperaturze -30 – 120 °C oraz do smarowania w czasie montażu wolnego koła rozrusznika i sworzni przegubów.

Smar ŁT-4S3

Temperatura kropienia: >175 oC Penetracja w 25 oC: 230-260

Własności jw. Różni się nieco twardszą konsystencją i gorszymi własnościami niskotemperaturowymi tj. zakresem pracy -20 – 130 °C. Przeznaczony do smarowania łożysk piast kół.

Smar 1S

Temperatura kropienia: 185 oC Penetracja w 25 oC: 310-340

Otrzymywany z oleju mineralnego, zagęszczony 1,2 hydroksystearynianem litu dodatkami uszlachetniającymi. Stosowany do smarowania m. in. tulei, przegubów wału napędowego, sworzni oraz innych elementów samochodu pracujących w temperaturze -20 -130 °C

Smar Litomos EP23

Temperatura kropienia: 185 oC Penetracja w 25 oC: 260-300

Olej mineralny zagęszczony mydłem litowym z dodatkiem 2 – 3 % dwusiarczku molibdenu oraz inhibitorów utleniania i korozji. Przeznaczony do smarowania łożysk tocznych, ślizgowych, przegubów homokinetycznych, przegubów kulowych i innych elementów pojazdów mechanicznych pracujących przy dużych, udarowych obciążeniach

Smar Albon 215

Temperatura kropienia: 185 oC Penetracja w 25 oC: 265-295

Olej mineralny zagęszczony 1,2-hydroksystearynianem litu z inhibitorem utleniania oraz tlenkiem cynku jako wypełniaczem. Cynk nadaje mu białe lub jasnożółte zabarwienie. Charakteryzuje się wysoką stabilnością mechaniczną, odpornością na starzenie, na działanie wody i zwiększoną wytrzymałością na obciążenie. Stosowany do łożysk ślizgowych, współpracujących powierzchni ślizgowych, do smarowania zespołów, podzespołów i części samochodów osobowych oraz ich pochodnych podczas montażu.

Smar ŁT – 4P1

Temperatura kropienia: 180 oC Penetracja w 25 oC: 305-345

Smar ŁT – 4P2

Temperatura kropienia: 180 oC Penetracja w 25 oC: 260-300

Smar ŁT – 4P3

Temperatura kropienia: 180 oC Penetracja w 25 oC: 215-255

Oleje mineralne zagęszczone 1,2 – hydroksystearynianem litu z dodatkami smarnymi, inhibitorami utleniania i korozji. Są to wielofunkcyjne smary trzeciej (najnowszej) generacji, o dużej trwałości eksploatacyjnej. Przeznaczone do smarowania bardzo obciążonych łożysk tocznych i łożysk piast kół pojazdów pracujących w temperaturze – 30 – 150 °C

Smar Iten HP – 1

Temperatura kropienia: 185 oC Penetracja w 25 oC: 310-340

Smary te są produkowane na bazie oleju mineralnego zagęszczonego mydłami litowymi i uszlachetnionego inhibitorami utleniania i korozji. Przeznaczone są do smarowania elementów sterowniczych hamulców pneumatycznych pojazdów w temperaturze pracy – 40 -120 °C.

Smar Iten HB

Temperatura kropienia: 185 oC Penetracja w 25 oC: 315-375

Składa się z oleju rycynowego zagęszczonego mydłami litowymi. Zawiera 7,5 – 9,5 % grafitu i dwusiarczku molibdenu. Przeznaczony do smarowania elementów układu hamulców hydraulicznych i sterowania sprzęgła podczas montażu.

Smar CU – 10A

Temperatura kropienia: 170 oC Penetracja w 25 oC: 260-300

Olej mineralny zagęszczony mydłami litowymi wysokocząsteczkowych kwasów tłuszczowych z dodatkami przeciwutleniającymi i przeciwkorozyjnymi oraz 10% sproszkowanej miedzi. Przeznaczony do smarowania styków przełączników kierunkowskazów pojazdów oraz innych styków elektrycznych małej mocy.

2.3.3. SMARY LITOWO – WAPNIOWE

Są to smary wysokiej jakości, o gładkiej, masłowatej strukturze. Mają zalety smarów wapniowych i litowych, a szczególnie wysoką temperaturę kropienia, dużą stabilność mechaniczną i odporność na działanie wody.

Smar do resorów

Temperatura kropienia: 160 oC Penetracja w 25 oC: 260-300

Olej mineralny zagęszczony mydłami litowo – wapniowymi. z dodatkami przeciwutleniającymi, przyczepnościowymi oraz grafitem o dużej czystości. Przeznaczony do smarowania resorów samochodowych oraz innych mechanizmów wymagających smaru z czystym grafitem.

Otrzymywane są z olejów mineralnych zagęszczonych mydłami barowymi. Wytwarzane są najczęściej jako tzw. smary kompleksowe. Smary te poza mydłami metali zawierają również sole metali uzyskane z niskocząsteczkowych kwasów tłuszczowych o liczbie atomów węgla <7 (lub sole kwasów nieorganicznych). Utworzone z soli i z mydeł tzw. sole kompleksowe nadają smarom lepsze własności użytkowe, np. wyższą temperaturę kropienia, lepszą odporność na starzenie i lepszą stabilność mechaniczną.

Smar Barpleks 2

Temperatura kropienia: >200 oC Penetracja w 25 oC: 260-300

Stosowany do smarowania przegubów kulowych bezobsługowych przedniego zawieszenia i układu kierowniczego oraz jako smar uszczelniający ruchome elementy układów zasilania, smarowania i chłodzenia.

2.3.5. SMARY GLINOWE (aluminiowe)

Charakteryzują się konsystencją półpłynną, lepkiej przeźroczystej galarety, stąd nazwa smary półpłynne. Są to smary plastyczne, niewrażliwe na działanie wody. Mają dobrą przyczepność do powierzchni metali, wykazują dobrą odporność termiczną i mają dobre właściwości przeciwkorozyjne. Nie zmieniają swojej struktury w czasie nagrzewania i chłodzenia. Wadą ich jest wzrost wartości penetracji (mięknienia) pod wpływem obciążenia. Zakres temperatur stosowania -35 – 100 oC. Charakteryzują się niską temperaturą kropienia -80 oC.

Smar uszczelniający

Temperatura kropienia: 90 oC Penetracja w 25 oC: 130-190

Stosowany do uszczelniania kurków w układach paliwowych i chłodzenia samochodu.

Smar SPL (letni) Temperatura krzepnięcia < 0 oC

Smar SPL (zimowy) Temperatura krzepnięcia < -20 oC

Temperatura kropienia: 80 oC

Zawiera dodatki zwiększające przyczepność do metalu. Zalecany jest do napełniania obudowy przekładni kierowniczych niektórych pojazdów, skrzyń biegów i mechanizmów różnicowych oraz do smarowania podwozi, łańcuchów napędowych w tym motocykli.

2.4. Wskaźniki własności użytkowych smarów plastycznych

Jednorodność – równomierność rozłożenia się ośrodka zagęszczającego w smarze. Nie dopuszczalne są widoczne gołym okiem grudki mydła lub kropelki oleju.

Trwałość koloidalna – zdolność smaru do zachowania postaci koloidalnej w różnych warunkach eksploatacji i składowania. Trwałość koloidalna to inaczej odporność na starzenie, czyli odporność na rozdzielanie faz (synereza) polegająca na wydzielaniu fazy ciekłej-oleju. Zjawisko to często w praktyce bywa nazywane wypacaniem. Smar wydzielające olej traci gwałtownie swoje własności użytkowe. Badanie trwałości koloidalnej polega na oznaczeniu ilości wydzielonego oleju ze smaru w ciągu 24 godzin.

Temperatura kroplenia – temperatura [oC], w której wydziela się pierwsza kropla smaru stopniowo ogrzewanego w znormalizowanym aparacie Ubbelohde’a. Wartość tej temperatury zależna jest od składu chemicznego smaru, rodzaju zagęszczacza, obciążenia części smarowanych (nacisków jednostkowych) i szybkości poślizgu elementów smarowanych. Wskaźnik ten jest pomocny przy doborze smaru na określone warunki temperaturowe pracy.

Odporność termiczna – jako odporność termiczną przyjmuje się zdolność smaru do zachowania swej budowy i własności przy ogrzewaniu się podczas pracy. Oznaczanie prowadzi się w termostacie, ogrzewając smar przez dłuższy czas. Odporność termiczną w danej temperaturze uznaje się wówczas, jeśli w czasie tej próby grudka smaru nie utraci swego kształtu, ani me wydzieli się z niej olej. Obok temperatury kropienia jest to drugi wskaźnik decydujący o górnej granicy temperatury stosowania smaru

Penetracja – jest miarą konsystencji smarów starych i charakteryzuje je pod względem wytrzymywania dużych nacisków oraz odporności na wyciskanie z przestrzeni pomiędzy powierzchniami trącymi. Penetracja określana jest liczbą podającą głębokość zanurzenia w smarze znormalizowanego stożka penetracyjnego w dziesiątych częściach milimetra, dla określonej temperatury badania 25 oC, pod obciążeniem 1500 N w ciągu 5 sekund. Im mniejsza jest wartość penetracji, tym smar jest twardszy, tym większe są opory tarcia i większa strata mocy. Im wyższa jest wartość penetracji, tym smar jest bardziej miękki i ma mniejszą odporność na wyciskanie. Ze wzrostem temperatury penetracja smarów rośnie. Krzywa penetracji w funkcji temperatury ma dla oceny smarów podobne znaczenie jak wskaźnik lepkości dla olejów smarnych.

Trwałość chemiczna – jest to odporność smaru na zmiany wywołane procesami utleniania, które są przyczyną powstawania kożuchów i zagęszczeń oraz substancji korodujących. Oznaczenie prowadzi się poddając próbkę smaru utlenianiu w ściśle ustalonych warunkach, a następnie ocenia się ilość pochłoniętego tlenu oraz zwiększenie liczby kwasowej (zawartość wolnych zasad, lub kwasów organicznych).

Własności korozyjne – zależą od obecności kwasów organicznych, zasad i kwaśnych produktów utleniania. Normy ograniczają dopuszczalne zawartości zarówno ze względów korozyjnych, jak i utraty własności fizykochemicznych.

Zwiększona liczba kwasowa:

– obniża temperaturę topnienia smaru,

– podwyższa penetrację,

– obniża odporność mechaniczną.

Nadmiar wolnych zasad działa przeciwnie:

– podwyższa temperaturę topnienia smaru,

– zmniejsza penetrację,

– wpływa na rozwarstwianie smaru.

Własności korozyjne bada się metodą zanurzenia w smarze polerowanych płytek różnych metali, po czym kontroluje się stan ich powierzchni.

Zamienność smarów plastycznych

Podstawę zamienności smarów plastycznych stanowią zalecenia producenta pojazdu. Samodzielna zamiana smarów wymaga uwzględnienia pewnych generalnych wytycznych, do których się zalicza:

– ten sam rodzaj smaru ze względu na środek zagęszczający (smar wapniowy można zastąpić tylko smarem wapniowym, smar litowy – smarem litowym)

– taka sama konsystencja lub zbliżona wartość penetracji,

– taka sama graniczna temperatura kropienia lub taki sam zalecany zakres temperatur pracy.

- PŁYNY CHŁODNICZE

3.1. Wymagania wobec płynów chłodniczych

Właściwy stan techniczny układu chłodzenia oraz stosowanie odpowiedniej jakości i rodzajów płynów chłodniczych, decyduje o sprawności i ekonomiczności pracy silnika spalinowego. Układ chłodzenia odprowadzając do otoczenia 35 % ciepła uzyskanego w procesie spalania paliwa, zapewnia utrzymanie odpowiedniego stanu termicznego wnętrza silnika. Temperatura robocza cieczy chłodzącej w silnikach starszej generacji kształtowała się na poziomie 70 – 80°C, w wysilonych silnikach nowej konstrukcji wynosi 100 – 105°C, a w przyszłościowych rozwiązaniach przewiduje się 120 – 130 oC.

3.2. Wielkości charakteryzujące jakość płynu chłodzącego

– niska temperatura zamarzania (krystalizacji), zależna od warunków klimatycznych i pory roku, w której płyn jest eksploatowany,

– wysokie przewodnictwo cieplne i duże ciepło właściwe decydują o skuteczności odprowadzania ciepła od gorących ścianek,

– mała lotność (wysoka temperatura wrzenia),

– zmniejszenie strat płynu wskutek odparowania oraz uniknięcie tworzenia korków parowych w układzie chłodzenia,

– wysoka temperatura zapłonu – bezpieczeństwo stosowanie płynu,

– optymalna lepkość – decydująca o oporach przepływu płynu (o różnej temp.) oraz straty wycieku przez uszczelnienia,

– mała skłonność do pienienia – straty płynu przez przelew otworu wlewowego,

– korozyjne działanie płynu na metale – nie może działać, korodujące na metale układu chłodzenia silnika,

– wytwarzanie kamienia kotłowego lub osadów zanieczyszczających i zatykających układ rurek w chłodnicy,

– taniość, łatwość sporządzania i dostępność na rynku,

– brak wpływu na zdrowie obsługi – nieszkodliwe i bezpieczne w użyciu.

Stosowana może być sezonowo, tylko w okresie letnim. Ma wiele zalet:

– taniość i dostępność, wysokie przewodnictwo cieplne, duża płynność,

– jest niepalna,

– jest nieszkodliwa dla zdrowia,

– nie działa destrukcyjnie na elementy gumowe i z tworzyw sztucznych,

– nie wymaga utylizacji po wycofaniu z eksploatacji.

Ma również i wady:

– zbyt niska temperatura wrzenia, zbyt wysoka temperatura zamarzania,

– koroduje stal i żeliwo,

– wytwarza kamień kotłowy.

Wytwarzanie kamienia kotłowego jest najbardziej uciążliwą z wad. Ilość wytworzonego kamienia zależy od twardości węglanowej i magnezowej, tj. od ilości w wodzie metali, wapnia i magnezu. Kamień kotłowy osadzając się na ściankach rurek chłodnicy zamyka ich prześwit oraz zmniejsza ilość ciepła odprowadzanego z silnika w granicach 10 – 40 %. Staje się to przyczyną wzrostu temperatury ścianek cylindrów, a więc spadku lepkości oleju smarującego, wzrostu temperatury oleju, pogorszeniu smarowania i wzrostowi ilości laków na tłokach. Złe chłodzenie głowicy cylindrów zmienia charakter procesu spalania i może wywołać detonacje.

Łącznie pogorszenie wymiany ciepła w silniku staje się przyczyną:

– większego zużycia paliwa do 30 %,

– większego zużycia oleju do 40 %,

– spadku mocy silnika o 20 – 25 %.

W okresie zimowym należy używać płynów, które charakteryzują się przede wszystkim niską temperaturą zamarzania.

Surowcami do tych płynów są:

– alkohole: metylowy, etylowy, propylowy, izopropylowy i butylowy,

– glikole: etylenowy, dwu etylenowy, propylenowy i poliglikol,

– gliceryna,

– woda.

Odpowiednia kompozycja, najczęściej dwu- lub trójskładnikowa daje płyny o niskiej temperaturze zamarzania i różnych własnościach.

3.4. Płyny na osnowie glikoli dostępne na rynku krajowym

– Płyn „Borygo” – mieszanina glikolu etylenowego 49 % i wody 50 %, reszta to dodatki przeciwutleniające, przeciwkorozyjne i stabilizujące rezerwę alkaliczną (fosforan dwusodowy, dekstryna), barwy czerwonej. Silnie toksyczny. Temperatura stosowania do -35°C

– Płyn „Borygo S” – różni się od płynu Borygo barwą (niebieski) i znacznie słabszym działaniem korodującym.

– Płyn „Petrygo” – skład, właściwości i zastosowanie zbliżone do płynu Borygo. Może być mieszany z Borygo w dowolnych proporcjach. Nie działa korodująco na elementy układu chłodzenia i nie powoduje niszczenia uszczelnień. Silnie toksyczny. Bezbarwny z żółtym odcieniem, lub niebieski.

– Płyn „Enwogol” – mieszanina poliglikoli etylenowych, glikoli etylenowych, propylenowych, wody zdemineralizowanej oraz środków przeciwkorozyjnych. Jest jednorodną, lekko lepką cieczą o barwie zielonej. Nie działa na uszczelnienia i opakowania z tworzyw sztucznych. Sygnalizuje miejsca wycieków z układu chłodzenia tworząc biały nalot. Z olejami i spalinami tworzy widoczne mleczne, emulsje. Krzepnie w temperaturze poniżej -30°C.

– Płyn „Prodiol” – wodny roztwór glikoli propylenowych z dodatkami przeciwutleniającymi i stabilizującymi rezerwę alkaliczną. Barwa czerwona. Temperatura krzepnięcia -35°C.

– Płyn „Incodiol” – wodny roztwór glikolu etylenowego wraz z dodatkami przeciwkorozyjnymi, przeciwutleniającymi i stabilizującymi rezerwę alkaliczną. Barwa różowa przechodząca w żółtą. Temperatura krzepnięcia -35°C.

3.5. Właściwości płynów chłodzących

Płyn glikolowy jest wodnym roztworem glikolu etylenowego. Z uwagi na korozyjne działanie roztworu, musi zawierać dodatki inhibitorów przeciwkorozyjnych, zabezpieczających metal głownie przed glikolem, który sam działa korodująco. Dodatek 2,5 -3,5 g/d3 fosforanu dwusodowego, który chroni części żeliwne i stalowe układu chłodzenia oraz 1 g/dm3 dekstryny zapobiega korozji metali kolorowych.

Glikol etylenowy jest cieczą bezbarwną, o gęstości 1,114 g/dm3 w 20°C i temperaturze krzepnięcia -12°C. Wodny roztwór glikolu etylenowego daje korzystniejsze temperatury zamarzania:

| Gęstość płynu w 20°CZawartość wody w %Temp. zamarzania w oC | 1,09030-59 | 1,08040-55 | 1,07445-46 | 1,06950-40 | 1,06355-29 | 1,05660-23 | 1,05065-19 |

Płyny przeciwmroźne glikolowe są bardzo ekonomiczne ze względu na małą lotność glikolu. Prężność par glikolu w zakresie temperatur 0 – 100°C jest 100 razy mniejsza niż prężność par alkoholu. W praktyce odparowuje więc woda, w takim przypadku ubytki jej należy uzupełniać dodając do płynu wodę destylowaną, tak aby zachować wymaganą gęstość płynu. Ubytki płynu wskutek wycieku, należy uzupełniać tym samym płynem, a nie wodą, gdyż zmiana zawartości wody zmienia gęstość płynu a tym samym jego własności.

Mała lepkość płynu w porównaniu np. do dwuskładnikowych płynów glicerynowych, zapewnia dobrą płynność w niskich temperaturach. Płyny glikolowe charakteryzuje lepsze odprowadzanie ciepła, dzięki większemu ciepłu właściwemu i większemu współczynnikowi przewodnictwa ciepła. Płyny glikolowe mają znaczny współczynnik rozszerzalności i dlatego, każdorazowo należy w chłodnicy pozostawić około 6 % wolnej przestrzeni. Płynów glikolowych nie należy mieszać z żadnymi innymi płynami. Przed napełnieniem układu chłodzącego należy usunąć z niego resztki wody lub płynu innego gatunku. Płyny te są bardzo wrażliwe na wszelkie zanieczyszczenia. Należy je przechowywać w szklanych (plastikowych)

pojemnikach. Mogą być używane przez kilka sezonów dopóty, dopóki zachowują klarowność i stężenie odpowiadające normie.

4.1. Płyny do hamulców hydraulicznych

Sprawność i niezawodność działania hamulców stawia duże wymagania płynom hamulcowym, a mianowicie płyn musi mieć:

– dobre właściwości lepkościowo – temperaturowe,

– dostatecznie małą lepkość, aby hamowanie nie wymagało wysiłku,

– lepkość nie może być zbyt mała, gdyż nie zapewniłaby szczelności układu,

– lepkość nie może się zbyt mocno zmieniać z temperaturą, płyn musi mieć duży W.L.

– dobre własności smarne w celu zabezpieczenia cylindrów hamulcowych przed zatarciem,

– niską temperaturę krzepnięcia,

– wysoką temperaturę zapłonu lub być niepalny,

– małą skłonność do pienienia,

– dużą trwałość chemiczną w eksploatacji i przechowywaniu,

– nie mogą wytwarzać osadów,

– nie mogą korodować części metalowych układów hamulcowych,

– nie mogą działać niszcząco na gumę lub inne tworzywa, z których wykonane są tłoczki i uszczelki.

Jako płyny hamulcowe stosuje się:

– mieszaninę oleju rycynowego z alkoholami,

– mieszaninę gliceryny z alkoholami,

– płyny na osnowie glikolu etylenowego,

– lekkie oleje mineralne.

Najlepsze własności eksploatacyjne wykazują płyny hamulcowe oparte na oleju rycynowym. Sam olej rycynowy posiada dużą lepkość i zbyt wysoką temperaturę krzepnięcia i z tego powodu jest mieszany z różnymi alkoholami (etylowy, butylowy, izoamylowy). Zapewnia to dobre własności użytkowe, tym bardziej, że dodaje się jeszcze dodatki w postaci inhibitorów korozji.

4.2. Klasyfikacja płynów hamulcowych

- Ze względu na zastosowanie:

– płyny do hamulców bębnowych,

– płyny do hamulców tarczowych.

- Ze względu na skład chemiczny:

– płyny na bazie gliceryny,

– płyny na bazie oleju rycynowego,

– płyny na bazie cieczy syntetycznych.

- Ze względu na warunki pracy:

– płyny o maksymalnej temperaturze pracy do 190 oC,

– płyny o maksymalnej temperaturze pracy do 205 oC (DOT 3),

– płyny o maksymalnej temperaturze pracy do 230 oC (DOT 4),

– płyny o maksymalnej temperaturze pracy do 260 oC (DOT 5),

Symbolem DOT pochodzącym od nazwy ministerstwa transportu USA (Department of Transportation) i kolejnym numerem określa się klasę płynu uwzględniającą:

– dopuszczalną temperaturę pracy płyn bezwodnego EPRB (Eauilibrium reflex boiling point), – mokry punkt wrzenia (Wet EPRB), który charakteryzuje higroskopijność płynu, poprzez obniżenie temp. wrzenia płynu pod wpływem zawilgocenia,

– lepkość kinematyczną w temp. 100°C i -40°C.

Płyny hamulcowe DOT – 3, 4 i 5 różnią się istotnie składem:

– płyny DOT – 3 są mieszaniną poliglikoli z monomerami poliglikoli, są higroskopijne

– płyny DOT – 4 monomery poliglikolowe oraz estry boranowe. Są one jeszcze bardziej higroskopijne niż płynu DOT – 3, lecz estry boranowe, hydrolizując wiążą swobodną wodę. Sprawia to, że przy tym samym zawodnieniu jak w płynie DOT – 3, wyższa jest temp. wrzenia płynu DOT -4,

– płyny DOT – 5 to specjalna grupa płynów w skład której, wchodzą zmodyfikowane silikony.

4.3. Zamienność płynów hamulcowych

Podstawę zamienności stanowią zalecenia producenta pojazdu. Samodzielnie zamieniając gatunki płynu hamulcowego należy kierować się informacjami producenta płynu. Płyn zastępujący i zastępowany powinny spełniać wymagania tej samej lub wyższej klasy DOT, tj.:

– płyn klasy DOT – 2 można zastąpić płynem klasy DOT – 3, DOT – 4, DOT – 5,

– płyn klasy DOT – 3 można zastąpić płynem klasy DOT – 4, DOT – 5,

– płyn klasy DOT – 4 można zastąpić płynem klasy DOT – 5.

Zmieniając gatunek płynu hamulcowego należy całkowicie opróżnić układ hamulcowy z płynu dotychczas stosowanego. l°

4.4. Wymagania wobec płynów hamulcowych

Płyny hamulcowe muszą posiadać określone własności wynikające ze specyfiki konstrukcyjnej i eksploatacyjnej układu hamulcowego. Do najważniejszych cech płynów zalicza się: wysoka temperatura wrzenia i niska próżność par. Podczas intensywnego hamowania temperatura płynu w pobliżu tłoczków osiąga w hamulcach szczękowych wartość 150°C i wyższą. W hamulcach tarczowych ekstremalna temperatura płynu jest niższa, z uwagi na lepsze warunki chłodzenia. Pod wpływem nagrzewania się płynu może dojść do lokalnego odparowania płynu hamulcowego i utworzenia tzw. korków parowych. Pojazd traci na zdolności i skuteczności hamowania na skutek sprężania korków parowych. Po ostygnięciu płynu układ hamulcowy odzyskuje zdolność hamowania.

Dobra mieszalność z wodą bez radykalnego obniżenia własności użytkowych.

Płyn hamulcowy powinien mieć zdolność wchłonięcia pewnej ilości wody, bez utraty jednorodności. Jednak nadmierne wchłanianie wody powoduje skutki ujemne: obniżenie się temperatury wrzenia i temperatury powstania korków parowych.

Płyny hamulcowe na bazie poliglikoli (DOT 3 – mieszaniny poliglikoli z monomerami

poliglikoli) cechuje znaczna higroskopijność, co bardzo zmniejsza ich walory użytkowe. Płyny hamulcowe na bazie poliglikoli z wprowadzonymi estrami boranowymi (DOT 4) mają nieco większą higroskopijność, lecz skutki uwodnienia są mniej kłopotliwe, gdyż mniej intensywnie spada temperatura wrzenia i temperatura tworzenia korków parowych niż dla płynów DOT 3. Płyny hamulcowe DOT 5 na bazie zmodyfikowanych silikonów mają jeszcze lepsze charakterystyki

4.5. Jak często wymieniać płyn hamulcowy?

Ponieważ zawilgocenia płynu hamulcowego podczas eksploatacji samochodu nie można uniknąć, płyny należy okresowo wymieniać na świeże według dwóch wariantów:

– co dwa lata, lub co 40 tysięcy km przebiegu,

– po stwierdzeniu metodą diagnostyczną osiągnięcia krytycznej wartości temperatury wrzenia i temperatury tworzenia korków parowych.

Zwiększenie agresywności korozyjnej

Diagnostyka eksploatacyjnego stanu płynu hamulcowego obejmuje pomiary temperatury korków parowych, temperatury wrzenia i zmiany przewodności elektrycznej płynu wywołanej głównie przez zawilgocenie. Przyrządy do pomiaru tych wielkości to tzw. „diagnozery”.

Pomiar przewodności płynu hamulcowego

Do zbiorniczka płynu hamulcowego wprowadza się sondę urządzenia pomiarowego tak, aby elektrody w całości zanurzyły się w płynie. Przyrząd wyskalowany jest w procentach zawartości wody. Należy pamiętać, że zawilgocenie płynu w cylinderku jest o 1 – 2 % wyższe niż w zbiorniku.

- Oleje do amortyzatorów hydraulicznych

Sprawna praca amortyzatorów we wszystkich warunkach klimatycznych i dobre tłumienie drgań, wymagają od oleju:

– niskiej temperatury krzepnięcia,

– odpowiedniej lepkości i wysokiego W.L.,

– dobrych własności smarnych,

– odporności termicznej,

– trwałości chemicznej.

Jako płyny do amortyzatorów stosuję się najczęściej mieszaniny olejów lekkich takich jak: transformatorowy, wrzecionowy i turbinowy, uszlachetnianie dodatkami smarnymi, przeciwutleniającymi i przeciwkorozyjnymi.

| Właściwości | Oleje do amortyzatorów hydraulicznych | Oleje do amortyzatorów AT | Amortyzol |

| Lepkość kinematyczna [mm2/s]w temp. 50oCw temp. 40oCw temp. 20oCw temp. -20oC max | 9,5 – 11,5-34,5 – 411300 | 9-28 – 31600 | -13 – 16-500 |

| Temperatura krzepnięcia [oC] max | – 45 | – 50 | – 45 |

| Temperatura zapłonu [oC] min | 140 | 145 | 155 |

| Właściwości smarne – zespawanie kulek przy odciążeniu powierzchni [kN] | 2,20 | 2,00 | 2,45 |

- Oleje do filtrów powietrza

Stosowane są do zwilżania metalowych filtrów w silnikach spalinowych.

Jako zasadę przyjmuje się najczęściej napełnianie filtru takim olejem, jaki jest stosowany do smarowania silnika

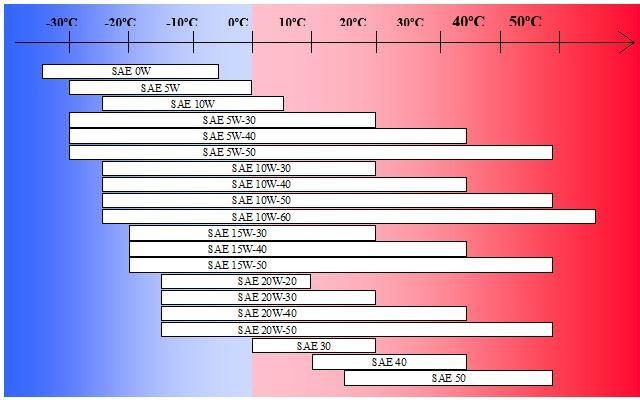

Zależnie od temperatury zasysanego powietrza zaleca się stosować olej o klasie lepkości:

SAE 20, SAE 20W, SAE 10W/30 w temperaturze -15°C – +45°C,

SAE 5W, SAE 10W w temperaturze -25°C – +25°C.

7. Płyny do przemywania miski olejowejOsady, które się tworzą w misce olejowej są trudno zmywalne. Nie rozpuszcza ich ani nafta, ani benzyna. Do przemywania zaleca się stosować mieszaninę: 90 % nafty lub oleju napędowego, 10 % benzolu, acetonu lub dwuchloroetanu. Po przemyciu miski olejowej należy przepłukać układ smarowania olejem smarnym stosowanym w danym silniku.

Ropą naftową nazywamy mieszaninę węglowodorów, kwasów karboksylowych, fenoli, tioalkoholi, pochodnych tiofenu, azotowych związków heterocyklicznych, żywic, związków metaloorganicznych. Surowa ropa naftowa wydobywana ze złoża jest cieczą barwy zwykle ciemnobrunatnej o ostrym zapachu, nierozpuszczalną w wodzie. Ropa naftowa ma gęstość większą od 0,79 g/cm3, zwykle mniejszą od gęstości wody. Jest ona cieczą palną. W zależności od pochodzenia jej barwa, skład i inne własności mogą się zmieniać. Rozróżnia się cztery klasy ropy – A, B, C i D o różnych własnościach. Największe złoża ropy naftowej zwanej też olejem skalnym występują w basenie Zatoki Perskiej ok.67% wszystkich rezerw, głównie w prowincji AL.-Hasa w Arabii Saudyjskiej. Surowa ropa naftowa nie ma obecnie praktycznego zastosowania. Aby otrzymać z niej te składniki ropę trzeba przerobić.

8.2. Co możemy otrzymać z ropy naftowej?

1) paliwa – gaz płynny, benzyna, nafta, olej napędowy, oleje opałowe;

2) oleje smarowe (mineralne);

3) gaz parafinowy, z którego otrzymuje się parafinę;

4) asfalt i koks naftowy;

5) smary stałe.

Aby otrzymać z ropy wartościowe produkty, które mają przemysłowe zastosowanie, rozdziela się ją na poszczególne frakcje przy zastosowaniu metod fizycznych. Po usunięciu zanieczyszczeń mechanicznych procesy rozdziału pozwalają usunąć wodę i rozpuszczone w niej sole, a także organiczne związki siarki, pewne związki azotu i metale ciężkie.

Sole zanieczyszczające ropę, to głównie chlorek sodu, NaCl i chlorek potasu, KCl a także chlorek magnezu, MgCl2. Rodzaj soli obecnych w ropie zależy od jej pochodzenia.

Aby przeprowadzić odsalanie dodaje się do ropy deemulgator i podgrzewa wstępnie, co powoduje częściowe rozdzielenie emulsji ropnej na część organiczną i roztwór soli. Całkowite rozdzielenie obu faz następuje w elektrodehydratorze w podwyższonej temperaturze i pod ciśnieniem.

Elektrodehydrator zaopatrzony jest w elektrody. Pod wpływem wysokiego napięcia elektrycznego emulsja ropna rozdzielona zostaje na roztwór soli i odsoloną ropę, odprowadzaną w górnej części zbiornika.

Najważniejszą ze stosowanych metod oczyszczania jest destylacja frakcyjna (frakcjonowana), w której wykorzystuje się różnice temperatur wrzenia poszczególnych składników. Pozwala ona rozdzielić ropę na frakcje, czyli grupy związków organicznych mających zbliżone własności. W procesie tym wykorzystuje się różnice w temperaturach wrzenia poszczególnych węglowodorów i innych związków organicznych.

Po wstępnym oczyszczeniu, odwodnieniu i odsoleniu ropa ogrzewana jest w wymiennikach ciepła i następnie ulega rozdziałowi na frakcje w kolumnie destylacyjnej (wieży) pod ciśnieniem atmosferycznym.

Destylacja frakcyjna (destylacja, która polega na rozdzieleniu i oczyszczaniu ciekłych związków chemicznych, wykorzystująca fakt, że wrząca mieszanina ciekła wysyła parę o innym składzie aniżeli skład mieszaniny ciekłej. Po skropleniu pary otrzymuje się szereg frakcji destylantu o innym składzie niż skład cieczy poddanej destylacji.

Destylację prowadzi się w instalacjach tzw. rurowo-wieżowych (gł. aparatami są piece rurowe i kolumny destylacyjne), zwane Wieżami. Odwodnioną ropę naftową poddaje się stabilizacji (oddzielenie najlżejszych, gazowych węglowodorów), ogrzewa w piecu (do temp. 350°C) i wprowadza do kolumny destylacyjnej gdzie odbywa się dzielenie na: benzynę, naftę, olej napędowy (odprowadzane po ochłodzeniu do zbiorników magazynowych) oraz mazut; mazut — po ogrzaniu — wprowadza się do kolumny destylacyjnej próżniowej, z której odbiera się destylaty olejowe i gudron. W celu uzyskania produktów handlowych otrzymane frakcje poddaje się procesom uszlachetniającym, np. benzynę — odsiarczaniu, reformingowi, frakcje olejowe — rafinacji (np. odparafinowaniu, odasfaltowaniu).

Rafinację przeprowadza się metodami fizycznymi (np. destylacja, ekstrakcja), chemicznymi (działając odpowiednimi chemikaliami, np. zasadami, kwasami) lub stosując na przemian obie te metody.

Z ciężkich frakcji olejowych produkuje się smary, zaś asfalt to składnik asfaltobetonu, z którego robi się powierzchnie dróg. Z rop parafinowych ponadto otrzymuje się parafinę (mieszanina stałych węglowodorów nasyconych, stosowana w przemyśle lekkim i spożywczym) i wazelinę (mieszanina węglowodorów stałych i ciekłych, stosowana w farmacji, kosmetyce i jako smar).

8.4. Skład chemiczny ropy naftowej

Ropa naftowa jest mieszaniną węglowodorów, w skład której głównie wchodzą parafiny (alkany), cykloparafiny (cykloalkany), olefiny (alkeny) i węglowodory aromatyczne. Pozostałość, do około 20% stanowią związki organiczne zawierające tlen, azot lub siarkę, a także sole nieorganiczne i woda. Przeróbka zasiarczonej ropy jest bardzo uciążliwa z powodu korozji aparatury. Ropa naftowa ma zmienny skład chemiczny. Zależy on od miejsca jej występowania. Ze względu na rodzaj ropy naftowej (tak zwane wskaźniki strukturalne i technologiczne, zależne od jej składu chemicznego) upowszechnił się jej podział na siedem klas i dwanaście grup, zaproponowany w Rumunii.

8.5. Polski odkrywca ropy naftowej – Ignacy Łukasiewicz (1822-1882)

Nie wszyscy uświadamiają sobie, nawet w Polsce, że w roku 1853, we Lwowie Ignacy Łukasiewicz, skromny polski chemik pierwszy w świecie odkrył ropę naftową, docenił jej znaczenie przemysłowe i wybudował pierwsze rafinerie w Ulaszowicach koło Jasła (w 1856 r.), w Klęczanach(w 1858 r.), w Polance (w 1861 – 1863 r.) i w Chorkówce (w 1865 r.)

W XIX wieku koszty rozbudowy przemysłu naftowego przekraczały możliwości Polaka, były zbyt dużym obciążeniem. Sprawa ta wymagała kapitałów i rozmachu amerykańskiego i to właśnie Stany Zjednoczone stały się wiodącą potęgą w dziedzinie wykorzystania przemysłowego ropy naftowej.

8.6. Występowanie i wydobycie ropy naftowej w Polsce

W Polsce złoża tego cennego surowca występują w pobliżu Krosna, Jasła, Gorlic i Nowego Sącza, w Borysławiu. Ropa naftowa występuje też na północy Polski, w okolicy Kamienia Pomorskiego. Duże znaczenie ma złoże na szelfie Morza Bałtyckiego.

Po II Wojnie Światowej w Karpatach odkryto jego źródła w takich miejscowościach jak: Mokre, Wielopol, Łodyna i Osobnica. Zwiększono też powierzchnię wydobywczą w miejscowościach: Grabownica, Strachocin, Weglówka, Magdalena i Kryg-Lipinki.

Znaczenie wydobycia ropy dla przemysłu i całej gospodarki powoduje, że w całym świecie i w Polsce trwają intensywne poszukiwania nowych złóż roponośnych. W okolicach złoża Międzychód, na głębokości około 3,2 km znaleziono w latach 2002 i 2003 złoża bogate w ropę i gaz ziemny. Powierzchnia ich jest znaczna, wynosi 6,2 km2, a ich zasoby szacuje się na 10 milionów ton. Na wstępie uzyskano z próbnego odwiertu około 150 ton w ciągu doby.

W Polsce poszukiwania ropy prowadzi Polskie Górnictwo Naftowe i Gazownictwo, które współpracuje tez z firmami zachodnimi.

Są dwie główne teorie, tłumaczące pochodzenie złóż ropy naftowej, które powstały już w XIX wieku, wkrótce po jej odkryciu przez Łukasiewicza. Zdaniem zdecydowanej większości geologów ropa naftowa powstała jako produkt rozkładu mikroorganizmów, glonów i wymarłych zwierząt wodnych, które żyły na Ziemi w dawnych okresach geologicznych, miliony lat temu. Teorię tę sformułowali uczeni niemieccy: Engler i Hoefer i w roku 1877 polski uczony Bronisław Radziszewski.

Zupełnie inne przypuszczenie wysunął w wieku XIX rosyjski chemik Mendelejew, twórca układu okresowego pierwiastków. Mendelejew uważał, że powstała ona w reakcjach chemicznych węglików metali, wchodzących w skład jądra Ziemi z wodą. Reakcje te prowadziły rzekomo do powstania węglowodorów.

Współcześnie powszechnie przyjęta jest teoria Englera, Hoefera i Radziszewskiego, wywodząca pochodzenie ropy naftowej z dawnych morskich organizmów żywych.

Przemysłowa rola tego surowca, zwłaszcza w motoryzacji i jako źródła surowców dla przemysłu sprawia, że jego wydobycie, eksport i import oraz ceny mają w ekonomii światowej doniosłe znaczenie nie tylko gospodarcze, ale i polityczne.

Zapotrzebowanie roczne Stanów Zjednoczonych na ropę wynosi około 840 milionów ton.

Wenezuela eksportuje do USA w skali rocznej 127 milionów ton,

Kanada 83 miliony ton,

kraje Afryki łącznie 70 milionów,

Meksyk 68 milionów,

a Europa łącznie 44 miliony ton rocznie.

To daje razem 324 miliony ton w ciągu roku. Różnica pomiędzy tymi dwoma liczbami, 840-324=516 mln ton może być miarą znaczenia politycznego, jakie ma dla USA ropa naftowa.

Kraje europejskie importują rocznie z rejonu Zatoki Perskiej 183 miliony ton, z Rosji 164 mln ton a z Afryki 44 miliony ton ropy.

Japonia, światowe mocarstwo gospodarcze importuje z rejonu Zatoki Perskiej, 208 milionów ton rocznie, podczas gdy z Indonezji tylko 38 mln. ton.

Dane te pochodzą z roku 2002.

Polska w roku 1996 importowała 297 tysięcy baryłek dziennie, a wydobywała też w tym roku na swoim terytorium dziennie 5 tys. baryłek. Na tle innych krajów Polska jawi się jako skromny importer (około 40% ropy importujemy z Rosji), a polskie wydobycie tego ważnego surowca jest, jak przystało na ojczyznę odkrywcy, Ignacego Łukasiewicza nawet więcej niż skromne, w zestawieniu z polskimi potrzebami i z możliwościami.

Ropa naftowa jest od lat 60. XX wieku najważniejszym surowcem energetycznym, określanym często mianem strategicznego. Jej znaczenie jako surowca energetycznego wynika z dużej kaloryczności (10000-11500 kcal/kg), niskich kosztów wydobycia i transportu (za pomocą tankowców, rurociągów), ciągle rosnącego znaczenia jako paliwa dla motoryzacji oraz stosunkowo taniej destylacji.

Zasoby ropy określa się obecnie na 135 mld ton. Roczne wydobycie to około 3 mld ton, z czego ponad 50% jest przedmiotem handlu międzynarodowego. Ropę wydobywa się zarówno na lądzie i na morzu. Na lądzie na wierzchu odwiertu instaluje się tzw. głowicę eksploatacyjną, która kontroluje i steruje wypływem. Aby ciśnienie wypychało ropę na powierzchnię stosuje się m.in. charakterystyczne pompy wgłębne żerdziowe (wpisują się one w krajobraz np. Teksasu) lub wtłaczanie wody czy sprężonego gazu. Na morzu możliwe jest dokonywanie odwiertów na głębokości do 1000m, ale platformy stałe pracują najczęściej na wodach płytszych niż 400m, mogą one zwykle obsługiwać do 60 odwiertów.

Baryłka (1 bbl), powszechnie stosowana jednostka objętości w przemyśle petrochemicznym może być zamieniona na litry lub metry sześcienne:

1 barrel = 0.158987 m3

1 barrel = 158.987146 l

1 barrel = 34.99089 Imperial gallons

1 barrel = 42 U.S. gallons

1 m3 = 6.28994 barrels

1 m3 = 1000 litrów

9. Mini encyklopedia

ACEA

Stowarzyszenie Europejskich Producentów Samochodowych (Association des Constructeurs Europeens de l’Automobile). Opracowało między innymi klasyfikacje jakościowe w odniesieniu do olejów silnikowych. Działa od 1997 i zastępuje rozwiązaną wcześniej organizację CCMC (patrz też klasyfikacje jakościowe olejów silnikowych wg ACEA)

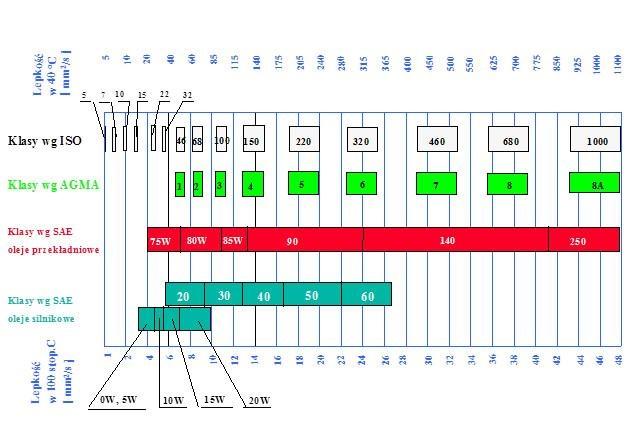

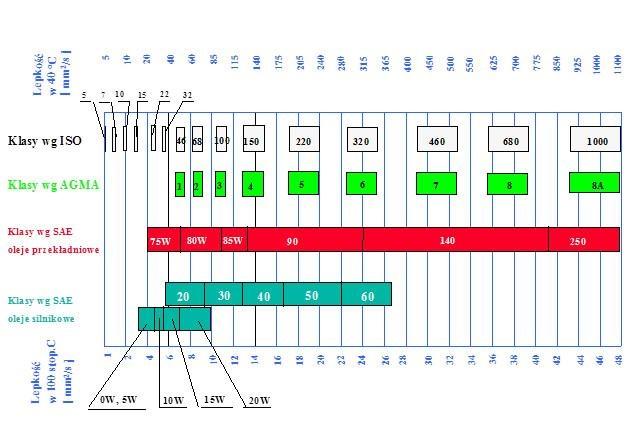

AGMA

Amerykańskie Stowarzyszenie Producentów Przekładni (American Gear Manufacturers Association). Opracowało między innymi klasyfikację lepkościową/jakościową przemysłowych olejów przekładniowych.

API

Amerykański Instytut Naftowy (American Petroleum Institute). Opracował między innymi klasyfikacje jakościowe w odniesieniu do olejów silnikowych i samochodowych olejów przekładniowych oraz klasyfikację Energy Conserving w odniesieniu do lekkobieżnych (energooszczędnych) olejów silnikowych (patrz też klasyfikacje jakościowe olejów silnikowych wg API oraz klasyfikacja Energy Conserving)

ATF

Ciecz do przekładni hydrokinetycznych w automatycznych skrzyniach biegów (Automatic Transmission Fluid)

Blending

Proces wytwarzania środków smarowych poprzez zmieszanie olejów bazowych (zobacz olej bazowy) i dodatków uszlachetniających (zobacz dodatki uszlachetniające).

Całkowita liczba kwasowa – CLK (liczba kwasowa – LK)

Parametr będący jednym z kryteriów oceny stopnia zestarzenia eksploatacyjnego oleju smarującego. Liczba kwasowa wyrażana jest liczbą miligramów wodorotlenku potasu KOH potrzebną do zneutralizowania kwasów zawartych w 1 gramie oleju badanego w znormalizowanych warunkach.

Całkowita liczba zasadowa – CLZ (liczba zasadowa – LZ)

Miara rezerwy alkalicznej (zasadowej) w oleju silnikowym wyrażającej zdolność oleju silnikowego do zobojętniania kwaśnych produktów spalania paliwa. Szczególnie ważna w przypadku olejów do silników wysokoprężnych. Jest to liczba miligramów wodorotlenku potasu KOH równoważna zasadowym składnikom zawartym w 1 gramie oleju smarującego.

Deaktywatory metali

Dodatki uszlachetniające dodawane do olejów smarowych w celu spowolnienia działania katalitycznego metali w procesie utleniania i korozji.

Depresatory

Dodatki uszlachetniające dodawane do olejów smarowych w celu obniżenia temperatury płynięcia i zwiększenia płynności w niskiej temperaturze.

Dodatki deemulgujące

Dodatki uszlachetniające dodawane do olejów smarowych w celu zapobiegania tworzeniu się trwałych emulsji olejowo-wodnych.

Dodatki dyspergujące

Dodatki uszlachetniające dodawane do olejów silnikowych w celu równomiernego rozpraszania zanieczyszczeń w całej objętości oleju oraz zapobiegania przed tworzeniem się szlamów.

Dodatki smarne typu EP (Extreme pressure – ekstremalne naciski)

Literami EP są oznaczane oleje przekładniowe zawierające dodatki uszlachetniające, które pozwalają na właściwe smarowanie przy bardzo dużych naciskach jednostkowych. Dodatki EP zwiększają odporność filmu olejowego na działanie dużych nacisków. Dodatkami tymi są związki chemiczne siarki, chloru, fosforu, które pod wpływem ciepła generowanego w procesie tarcia tworzą na smarowanych powierzchniach zębów przekładni chlorki, siarczki i fosforki silnie związane z podłożem. Temperatura topnienia tych związków jest niższa niż metali zębów i dlatego też nie dopuszczają do zatarcia zazębienia. Oleje przekładniowe z dodatkami EP stosuje się do silnie obciążonych przekładni ślimakowych, stożkowych oraz hipoidalnych. Litery EP są umieszczane po nazwie oleju.

Dodatki myjące

Dodatki uszlachetniające dodawane do olejów smarowych w celu poprawienia własności myjących.

Dodatki lepkościowe

Dodatki uszlachetniające dodawane do olejów smarowych w celu podwyższenia wskaźnika lepkości (WL) i zmniejszenia zależności lepkości oleju od zmian temperatury pracy.

Dodatki przeciwkorozyjne

Dodatki uszlachetniające dodawane do olejów smarowych w celu polepszenia własności ochrony przed korozją.

Dodatki przeciwpienne

Dodatki uszlachetniające dodawane do olejów smarowych w celu zmniejszenia skłonności oleju do tworzenia piany.

Dodatki przeciwutleniające

Dodatki uszlachetniające dodawane do olejów smarowych w celu spowolnienia procesów starzeniowych i wydłużenia trwałości eksploatacyjnej.

Dodatki przeciwzużyciowe

Dodatki uszlachetniające dodawane do olejów smarowych w celu poprawienia ich własności przeciwzużyciowych.

Dodatki smarnościowe

Dodatki uszlachetniające dodawane do olejów smarowych w celu zwiększenia trwałości filmu olejowego.

Dodatki uszlachetniające

Różnego rodzaju związki chemiczne dodawane do olejów smarujących w celu podwyższenia ich właściwości użytkowych (zobacz : deaktywatory metali, depresatory, dodatki deemulgujące, dodatki dyspergujące, dodatki EP, dodatki myjące, dodatki lepkościowe, dodatki przeciwkorozyjne, dodatki przeciwpienne, dodatki przeciwutleniające, dodatki przeciwzużyciowe, dodatki smarnościowe)

Energy Conserving

Specjalna klasyfikacja jakościowa wg API odnośnie olejów silnikowych do samochodów osobowych i lekkich dostawczych, określająca możliwości przyczyniania się olejów silnikowych do zmniejszenia zużycia paliwa.

Film olejowy

Cienka warstwa oleju rozdzielająca i smarująca współpracujące elementy będące w ruchu względem siebie.

Filtracja

Proces oddzielania i usuwania z olejów smarujących cząstek stałych i wody w celu utrzymania odpowiedniej czystości oleju oraz ochrony układu smarowania i smarowanych elementów przed przyspieszonym zużyciem mechanicznym i korozyjnym.

Filtrowalność

Zdolność oleju smarującego do efektywnej filtracji.

Gęstość oleju

Stosunek masy oleju do jego objętości wyrażany w jednostkach [kg/m3]. Gęstość oleju zależy od temperatury i ciśnienia.

Hydroliza

Reakcja rozkładu związków chemicznych w obecności wody. Niepożądana reakcja hydrolizy dodatków uszlachetniających zawartych w oleju smarującym może prowadzić do osłabienia lub utraty ich skuteczności działania oraz do powstania osadów, a także wywołać procesy korozyjne.

ISO

Międzynarodowa Organizacja d/s Standaryzacji (International Organization for Standarization). Opracowała między innymi klasyfikacje jakościowo-użytkowe środków smarowych (ISO 6743), klasyfikacje lepkościowe (ISO 3348), klasy czystości olejów smarujących (ISO 4406), systemy zapewnienia jakości (ISO 9000) i wiele innych norm związanych z przemysłem naftowym oraz innymi branżami technicznymi.

Klasa konsystencji smarów plastycznych wg NLGI

Klasyfikacja określająca stopień twardości i spoistości smaru.

| Klasakonsystencjiwg NLGI | Penetracjaw temperaturze 25°C[ 1/10 mm ] | Postać smaru |

| NLGI 000 | 445 – 475 | płynna |

| NLGI 00 | 400 – 430 | półpłynna |

| NLGI 0 | 355 – 385 | półpłynna |

| NLGI 1 | 310 – 340 | bardzo miękka |

| NLGI 2 | 265 – 295 | miękka |

| NLGI 3 | 220 – 250 | średnia |

| NLGI 4 | 175 – 205 | gęsta |

| NLGI 5 | 130 – 160 | bardzo gęsta |

| NLGI 6 | 85 – 115 | twarda |

Najczęściej stosowane są smary plastyczne o klasie konsystencji NLGI 2 (także NLGI 1 i NLGI 3), a także do centralnych układów smarowania i otwartych przekładni zębatych smary półpłynne NLGI 0 i NLGI 00 lub płynne NLGI 000.

O doborze właściwej klasy konsystencji smaru decydują zalecenia producenta urządzenia podawane w książce obsługi.

Klasyfikacja jakościowa samochodowych olejów przekładniowych wg API

Amerykański Instytut Nafty API wyróżnia następujące grupy samochodowych olejów przekładniowych w zależności od ich przeznaczenia oraz walorów jakościowo-użytkowych, oznaczane jako:

API: GL-1, GL-2, GL-3, GL-4, GL-5, GL-6

Przy czym im wyższa cyfra w oznaczeniu tym większe obciążenia mechaniczne jest w stanie przenosić olej. W praktyce funkcjonują oleje klas GL-4 oraz GL-5.

O doborze właściwej klasy jakości oleju decydują zalecenia producenta pojazdu podawane w książce obsługi.

Klasyfikacja jakościowa olejów silnikowych wg API

Amerykański Instytut Nafty API wyróżnia następujące grupy olejów silnikowych w zależności od ich przeznaczenia oraz walorów jakościowo-użytkowych :

– S (Service) – oleje do czterosuwowych silników benzynowych oznaczane jako:

SA, SB, SC, SD, SE, SF, SG, SH, SJ lub SL

przy czym pierwsza litera „S” jest niezmienna, druga zaś oznacza jakość oleju (im wyższa w alfabecie tym nowszej generacji olej). Najwyższa możliwa jakość oleju wprowadzona w roku 2002 to SL.

– C (Commercial) – oleje do silników Diesla oznaczane jako:

CA, CB, CC, CD, CD-II, CE, CF, CF-2, CF-4, CG-4, CH-4 lub CI-4

przy czym pierwsza litera „C” jest niezmienna, druga zaś oznacza jakość oleju (im wyższa w alfabecie tym nowszej generacji olej). Dodatkowo pojawiająca się w oznaczeniu cyfra „2” oznacza dwusuwowe silniki Diesla, zaś cyfra „4” czterosuwowe silniki Diesla. Brak cyfry przy oznaczeniu literowym oznacza zastosowanie w czterosuwowych silnika Diesla.

Najwyższa możliwa jakość oleju wprowadzona w roku 2002 to CI-4.

– oleje uniwersalne (benzynowo – dieslowskie) oznaczane np. jako: SJ/CF

– oleje do dwusuwowych silników benzynowych oznaczane jako: TA, TB lub TC

przy czym pierwsza litera „T” jest niezmienna, druga zaś oznacza jakość oleju (im wyższa w alfabecie tym nowszej generacji olej). Najwyższa możliwa jakość oleju do dwusuwowych silników benzynowych to API TC.

– oleje do dwusuwowych silników pozaburtowych (do łodzi) oznaczana jako:

API: TC-W, TC-WII lub TCW-3

Uwaga:

- Oleje silnikowe wg kategorii „S” oraz „C”, które pozytywnie przeszły badania w API upoważnione są do stosowania na opakowaniach specjalnego symbolu „Donut” (patrz poniżej) potwierdzającego zgodność specyfikacji oleju z odpowiednimi normami.

- O doborze właściwej klasy jakości oleju decydują zalecenia producenta pojazdu podawane w książce obsługi.

Klasyfikacja jakościowa olejów silnikowych wg ACEA

Europejskie stowarzyszenie ACEA (Association of European Automotive Manufactures – Stowarzyszenie Europejskich Producentów Samochodów zastępujące od roku 1997 stowarzyszenia CCMC) wyróżnia (zgodnie z aktualizacją z roku 2002) następujące grupy olejów silnikowych w zależności od ich przeznaczenia oraz walorów jakościowo-użytkowych:

- a) oleje do silników benzynowych oznaczane symbolem A:

ACEA A1-XX

ACEA A2-XX

ACEA A3-XX

ACEA A4-XX

ACEA A5-XX

- b) oleje do lekko obciążonych silników Diesla oznaczane symbolem B:

ACEA B1-XX

ACEA B2-XX

ACEA B3-XX

ACEA B4-XX

ACEA B5-XX

- c) oleje do silnie obciążonych silników Diesla oznaczana symbolem E:

ACEA E1-XX

ACEA E2-XX

ACEA E3-XX

ACEA E4-XX

ACEA E5-XX

W ramach każdej kategorii wyróżnia się grupy oznaczone symbolem cyfrowym:

– olej oznaczony cyfrą 1 – jest olejem energooszczędnym (o obniżonej lepkości i dającym zmniejszenie zużycia paliwa),

– olej oznaczony cyfrą 2 – to olej o podstawowym standardzie w każdej kategorii,

– olej oznaczony cyfrą 3 – jest olejem wysokiej jakości przeznaczonym do pracy w najcięższych warunkach eksploatacyjnych,

– olej o wyższej cyfrze oznacza jeszcze lepszą jakość.

„XX” w oznaczeniu to ostatnie dwie cyfry roku wprowadzenia ostatniej aktualizacji wymagań.

O doborze właściwej klasy jakości oleju decydują zalecenia producenta pojazdu podawane w książce obsługi.

Klasyfikacja jakościowa olejów silnikowych wg CCMC

Europejskie stowarzyszenie CCMC (Committee of Cammon Market Automobile Construktors – Komitet Konstruktorów Samochodów Wspólnego Rynku – istniejące do końca roku 1996 roku i zastąpione przez stowarzyszenie ACEA) wyróżnia następujące grupy olejów silnikowych w zależności od ich przeznaczenia oraz walorów jakościowo-użytkowych:

- a) oleje do czterosuwowych silników benzynowych oznaczane jako G:

CCMC: G1, G2, G3, G4 lub G5

- b) olej do silników Diesla samochodów osobowych oznaczane jako PD:

CCMC: PD1 lub PD2

- c) oleje do silników Diesla samochodów ciężarowych oznaczane jako D:

CCMC: D1, D2, D3, D4 lub D5

Im wyższa cyfra w powyższym oznaczeniu tym wyższej klasy olej

| Symbolklasy | Zakres zastosowania |

| G4 | Obejmuje oleje o lepszych właściwościach przeciwutleniających iprzeciwzużyciowych oraz o małej skłonności do tworzenia osadów. Do silników o ZI bardzo wysilonych, stosowanych do napędu samochodów osobowych, dostawczych i lekkich ciężarowych produkowanych od 1989r. Obejmuje oleje wielosezonowe. |

| G5 | Wymagania jak dla klasy G4, ale mają lepsze właściwości przeciwutleniające, przeciwzużyciowe i myjące Obejmuje oleje wielosezonowe o małej lepkości. |

| PD1 | Do silników o ZS samochodów osobowych, silników wolnossących i turbodoładowanych. Spełniają wymagania stawiane olejom klasy CD i SE wg API. |

| PD2 | Obejmuje oleje o lepszych właściwościach myjących. Do silników o ZS wolnossących i turbodoładowanych, stosowanych do napędu samoćhod6w osobowych najnowszej konstrukcji. |

| D4 | Obejmuje oleje o lepszych właściwościach przeciwzużyciowych i myjących. Do silników o ZS, wolnossących i doładowanych, lekko i bardzo obciążonych, do samochodów ciężarowych. |

| D5 | Obejmuje oleje o lepszych właściwościach niż oleje klasy D4. Do silników wolnossących, turbodoładowanych, o najwyższym stopniu wysilenia, do samochodów ciężarowych. |

O doborze właściwej klasy jakości oleju decydują zalecenia producenta pojazdu podawane w książce obsługi.

Klasyfikacja jakościowo-użytkowa przemysłowych olejów i innych cieczy wg DIN 51502

| Nazwa grupy | Rodzaj środka smarowego(zastosowania) | Oznaczenie kodowe | Nr odpowiadającej normy | Gatunki środka smarowego |

| Oleje mineralne (oleje smarujące, oleje specjalne) | AN – oleje smarujące (typowe zastosowania) | AN | DIN 51508 | L-AN |

| ATF – ciecze do przekładni automatycznych | ATF | – | – | |

| B- oleje smarujące | B | DIN 51513 | BA, BB, BC | |

| C- oleje smarujące (układy obiegowe) | C | DIN 51517 cz.1, 2 i 3 | C, CL, CLP | |

| CG – oleje smarujące (prowadnice) | CG | – | – | |

| D – oleje smarujące (narzędzia pneumatyczne) | D | – | – | |

| F – oleje (filtry powietrza) | F | – | – | |

| FS – oleje (ułatwiające rozformowywanie) | FS | – | – | |

| H- oleje hydrauliczne | H | DIN 51524 cz.1 i 2 | HL, HLP | |

| HV – oleje hydrauliczne | HV | DIN 51524 cz.3 | HVLP | |

| HD – oleje smarujące (silniki spalania wewnętrznego) | HD | – | – | |

| HYP – oleje smarujące (przekładnie samochodowe) | HYP | – | – | |

| J – oleje (elektroizolujące) | J | – | JA, JB | |

| K – oleje (urządzenia chłodnicze) | K | DIN 51503 | KA, KC | |

| L – oleje (obróbka cieplna) | L | – | – | |

| Q – oleje (wymienniki ciepła) | Q | DIN 51522 | – | |

| R – oleje (ochrona przeciwkorozyjna) | R | – | – | |

| S – oleje (układy chłodzenia) | S | – | – | |

| TD – oleje smarujące i regulatorowe | TD | DIN 51515 cz.1 | L-TD | |

| V – oleje smarujące (sprężarki powietrza) | V | DIN 51506 | VB, VBL, VC, VCL, VDL | |

| W – oleje walcownicze | W | – | – | |

| Z oleje smarujące (cylindry parowe) | Z | DIN 51510 | ZA, ZB, ZD | |

| Ognioodporne ciecze hydraul. | Emulsje oleju w wodzie | HFA | DIN 24320 | HFAE, HFAS |

| Emulsje wodno-olejowe | HFB | – | – | |

| Roztwory wodne polimerów | HFC | – | – | |

| Ciecze bezwodne | HFD | – | HFDR, HFDS, HFDT, HFDU | |

| Ciecze syntetyczne i półsyntetyczne | Estry organiczne | E | – | – |

| Ciecze perfluorowe | FK | – | – | |

| Węglowodory syntetyczne | HC | – | – | |

| Estry kwasów fosforowych | PH | – | – | |

| Oleje poliglikolowe | PG | – | – | |

| Oleje silikonowe | SI | – | – | |